近日,由我院海洋工程科研团队李欣研究员主持的“海基一号”超深水导管架下水监测项目圆满完成,成功获得了该导管架下水过程姿态和结构载荷的珍贵数据。

“海基一号” 超深水导管架由中海油深圳分公司建造,于4月10日在陆丰油田海域成功滑移下水,创造了深水导管架下水的亚洲新纪录,标志着我国超大型深水导管架成套关键技术和安装能力达到世界一流水平,对推动我国海上油气增储上产、保障国家能源安全具有重要战略意义。

“海基一号” 超深水导管架重达三万多吨、长302米,在不到一分钟内从驳船滑入大海中,最大入水深度近百米,下水过程是整个导管架安装工程中最为惊心动魄的环节之一。学院海洋工程团队今年1月初接到“海基一号”导管架下水动态过程监测任务,需要同时开展对下水驳船“海洋石油229“和”海基一号“导管架位置、姿态及关键位置结构应力监测,以还原实际滑移下水全部过程。

海洋工程实测团队长期致力于导管架下水、浮托安装等大型海洋工程作业监测研究。早在十年前,团队就先后针对当时亚洲最大和第二大的“番禺34-1”(长203米)和 “荔湾3-1”(长196米)导管架开展了下水过程监测,获得了宝贵的实测数据,为我国后续深水导管架的设计提供了重要支撑。

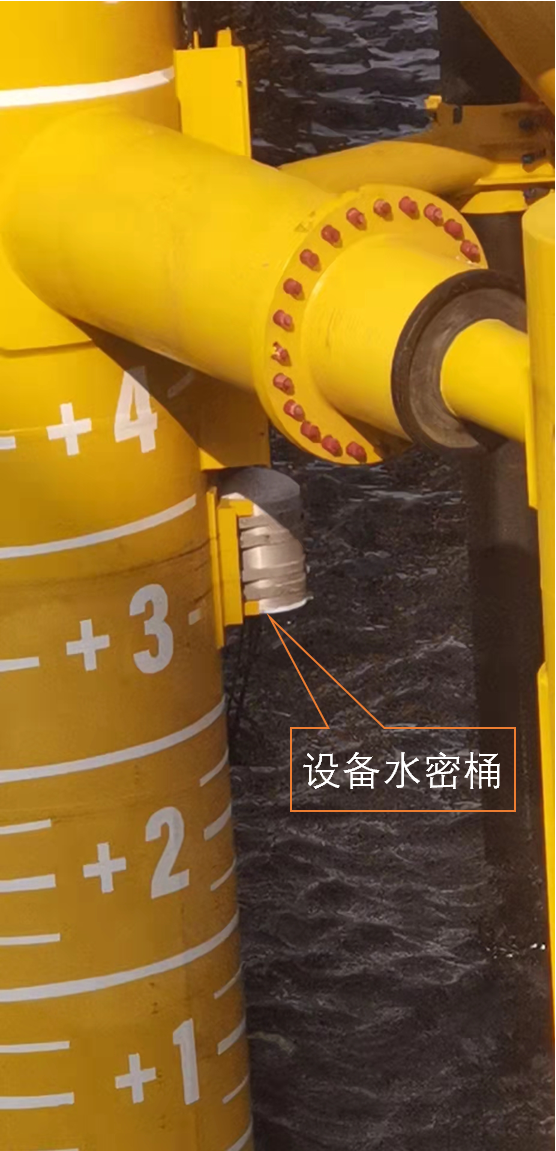

与前两次导管架下水监测相比,“海基一号”导管架长度增加近100米,水上部分伸出驳船舷外80多米,导致下水监测系统的部署和回收成为一对不可调和的矛盾。为此,团队创新开发了自容式运动采集仓和结构应力滑移监测系统,实现了对导管架和驳船姿态以及导管架关键结构动态载荷的完整测量。同时,为了保障高精度卫星定位信号,监测系统需要贯穿整个302米长的导管架,团队解决了长距离GPS信号传输的难题,保证了数据监测的精度。此外,面对复杂的海上作业环境,采用了多源信息校验和互备份的综合监测方案,确保监测方案的可靠性和监测结果的可信度。

实测团队将调试工作前置,开发了无人化、远程化的监测技术,实现了岸上远程调试及海上设备快速启动的联动模式。在与海油工程的紧密合作下,一周内完成监测方案,一个月内完成设备研制,两个月内完成设备安装和调试。春节期间在珠海福陆重工建造场地完成设备安装调试工作,疫情期间完成全系统软硬件远程调试。

4月27日,随着所有监测设备的成功收回,初步解析表明监测数据完整有效,本次实测任务获得圆满成功。这是我国首次获得300米级超深导管架下水轨迹的实测数据。国际上针对300米以上的导管架下水的实海监测活动,尚未见公开报道。此次监测任务的成功实施,标志着我国掌握了深水导管架下水过程方案设计的核心密码。随着我国深水开发进程的不断推进,更深更大的导管架已经开建。这些宝贵的实测数据必将为更深水导管架平台的创新设计、安全运维和设计软件验证提供最坚实的数据支撑。